Tra gli ossidi non silicei, l'allumina presenta buone proprietà meccaniche, resistenza alle alte temperature e alla corrosione, mentre l'allumina mesoporosa (MA) presenta una dimensione dei pori regolabile, un'ampia superficie specifica, un elevato volume dei pori e bassi costi di produzione, ed è ampiamente utilizzata in catalisi, rilascio controllato di farmaci, adsorbimento e altri campi, come cracking, idrocracking e idrodesolforazione di materie prime petrolifere. L'allumina microporosa è comunemente utilizzata in ambito industriale, ma influisce direttamente sull'attività dell'allumina, sulla durata e sulla selettività del catalizzatore. Ad esempio, nel processo di purificazione dei gas di scarico delle automobili, gli inquinanti depositati dagli additivi dell'olio motore formeranno coke, che causerà l'ostruzione dei pori del catalizzatore, riducendone così l'attività. I tensioattivi possono essere utilizzati per modificare la struttura del supporto di allumina per formare MA, migliorandone le prestazioni catalitiche.

L'MA ha un effetto di vincolo e i metalli attivi vengono disattivati dopo la calcinazione ad alta temperatura. Inoltre, dopo la calcinazione ad alta temperatura, la struttura mesoporosa collassa, lo scheletro dell'MA si trova in uno stato amorfo e l'acidità superficiale non può soddisfare i requisiti di funzionalizzazione. Un trattamento di modifica è spesso necessario per migliorare l'attività catalitica, la stabilità della struttura mesoporosa, la stabilità termica superficiale e l'acidità superficiale dei materiali MA. I gruppi di modificazione più comuni includono eteroatomi metallici (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr, ecc.) e ossidi metallici (TiO₂, NiO, Co₂O₂, CuO, Cu₂O, RE₂O₂, ecc.) caricati sulla superficie dell'MA o drogati nello scheletro.

La speciale configurazione elettronica degli elementi delle terre rare conferisce ai loro composti proprietà ottiche, elettriche e magnetiche peculiari, e viene utilizzata in materiali catalitici, materiali fotoelettrici, materiali di adsorbimento e materiali magnetici. I materiali mesoporosi modificati con terre rare possono regolare le proprietà acide (alcaline), aumentare la lacuna di ossigeno e sintetizzare catalizzatori metallici nanocristallini con dispersione uniforme e scala nanometrica stabile. Materiali porosi e terre rare appropriati possono migliorare la dispersione superficiale dei nanocristalli metallici e la stabilità e la resistenza alla deposizione di carbonio dei catalizzatori. In questo articolo, verranno introdotte la modifica e la funzionalizzazione delle terre rare per migliorare le prestazioni catalitiche, la stabilità termica, la capacità di accumulo di ossigeno, l'area superficiale specifica e la struttura dei pori.

1 preparazione MA

1.1 preparazione del supporto di allumina

Il metodo di preparazione del supporto di allumina determina la distribuzione della sua struttura porosa e i metodi di preparazione più comuni includono la disidratazione della pseudo-boemite (PB) e il metodo sol-gel. La pseudo-boemite (PB) fu proposta per la prima volta da Calvet e la peptizzazione promossa da H+ ottenne PB colloidale γ-AlOOH contenente acqua interstrato, che fu calcinata e disidratata ad alta temperatura per formare allumina. A seconda delle diverse materie prime, il metodo viene spesso suddiviso in precipitazione, carbonizzazione e idrolisi alcol-alluminio. La solubilità colloidale del PB è influenzata dalla cristallinità e viene ottimizzata con l'aumento della cristallinità, oltre a essere influenzata dai parametri del processo operativo.

Il PB viene solitamente preparato con il metodo della precipitazione. Un alcali viene aggiunto alla soluzione di alluminato oppure un acido viene aggiunto alla soluzione di alluminato e precipitato per ottenere allumina idrata (precipitazione alcalina), oppure un acido viene aggiunto alla precipitazione di alluminato per ottenere allumina monoidrata, che viene poi lavata, essiccata e calcinata per ottenere il PB. Il metodo della precipitazione è facile da usare e poco costoso, ed è spesso utilizzato nella produzione industriale, ma è influenzato da molti fattori (pH della soluzione, concentrazione, temperatura, ecc.). E le condizioni per ottenere particelle con una migliore disperdibilità sono rigorose. Nel metodo di carbonizzazione, Al(OH)3 viene ottenuto dalla reazione di CO2 e NaAlO2, e il PB può essere ottenuto dopo l'invecchiamento. Questo metodo presenta i vantaggi di semplicità di funzionamento, elevata qualità del prodotto, assenza di inquinamento e basso costo, e può preparare allumina con elevata attività catalitica, eccellente resistenza alla corrosione ed elevata area superficiale specifica con bassi investimenti e un elevato ritorno sull'investimento. Il metodo dell'idrolisi dell'alcossido di alluminio viene spesso utilizzato per preparare PB ad elevata purezza. L'alcossido di alluminio viene idrolizzato per formare ossido di alluminio monoidrato e successivamente trattato per ottenere PB ad elevata purezza, caratterizzato da buona cristallinità, granulometria uniforme, distribuzione concentrata dei pori e elevata integrità delle particelle sferiche. Tuttavia, il processo è complesso e difficile da recuperare a causa dell'utilizzo di alcuni solventi organici tossici.

Inoltre, sali inorganici o composti organici di metalli sono comunemente utilizzati per la preparazione di precursori di allumina con il metodo sol-gel, aggiungendo acqua pura o solventi organici per preparare soluzioni che generano il sol, che viene poi gelificato, essiccato e tostato. Attualmente, il processo di preparazione dell'allumina è in continuo miglioramento grazie al metodo di disidratazione del PB, e il metodo di carbonizzazione è diventato il metodo principale per la produzione industriale di allumina grazie alla sua economicità e alla tutela ambientale. L'allumina preparata con il metodo sol-gel ha attirato molta attenzione grazie alla sua distribuzione più uniforme delle dimensioni dei pori, un metodo potenzialmente valido, ma che necessita di ulteriori miglioramenti per poter essere applicato a livello industriale.

1.2 Preparazione MA

L'allumina convenzionale non soddisfa i requisiti funzionali, quindi è necessario preparare MA ad alte prestazioni. I metodi di sintesi solitamente includono: metodo di nanofusione con stampo in carbonio come stampo rigido; Sintesi di SDA: processo di autoassemblaggio indotto da evaporazione (EISA) in presenza di stampi morbidi come SDA e altri tensioattivi cationici, anionici o non ionici.

1.2.1 Processo EISA

Il modello morbido viene utilizzato in condizioni acide, evitando il processo complesso e dispendioso in termini di tempo del metodo a membrana dura e consentendo la modulazione continua dell'apertura. La preparazione di MA da parte di EISA ha attirato molta attenzione per la sua facile reperibilità e riproducibilità. È possibile preparare diverse strutture mesoporose. La dimensione dei pori dell'MA può essere regolata modificando la lunghezza della catena idrofobica del tensioattivo o regolando il rapporto molare tra catalizzatore di idrolisi e precursore di alluminio in soluzione. Pertanto, l'EISA, noto anche come metodo sol-gel di sintesi e modifica in un unico passaggio di MA ad alta area superficiale e allumina mesoporosa ordinata (OMA), è stato applicato a vari modelli morbidi, come P123, F127, trietanolammina (tè), ecc. L'EISA può sostituire il processo di co-assemblaggio di precursori organoalluminio, come alcossidi di alluminio e modelli di tensioattivo, in genere isopropossido di alluminio e P123, per fornire materiali mesoporosi. Lo sviluppo di successo del processo EISA richiede una regolazione precisa della cinetica di idrolisi e condensazione per ottenere un sol stabile e consentire lo sviluppo della mesofase formata dalle micelle di tensioattivo nel sol.

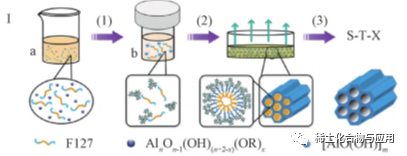

Nel processo EISA, l'uso di solventi non acquosi (come l'etanolo) e di agenti complessanti organici può rallentare efficacemente la velocità di idrolisi e condensazione dei precursori organoalluminio e indurre l'autoassemblaggio di materiali OMA, come Al(OR)3 e isopropossido di alluminio. Tuttavia, in solventi volatili non acquosi, gli stampi tensioattivi solitamente perdono la loro idrofilia/idrofobicità. Inoltre, a causa del ritardo di idrolisi e policondensazione, il prodotto intermedio presenta un gruppo idrofobico, che rende difficile l'interazione con lo stampo tensioattivo. Solo quando la concentrazione di tensioattivo e il grado di idrolisi e policondensazione dell'alluminio vengono gradualmente aumentati durante il processo di evaporazione del solvente, è possibile l'autoassemblaggio dello stampo e dell'alluminio. Pertanto, molti parametri che influenzano le condizioni di evaporazione dei solventi e la reazione di idrolisi e condensazione dei precursori, come temperatura, umidità relativa, catalizzatore, velocità di evaporazione del solvente, ecc., influenzeranno la struttura finale dell'assemblaggio. Come mostrato in figura. 1. Materiali OMA con elevata stabilità termica ed elevate prestazioni catalitiche sono stati sintetizzati mediante autoassemblaggio indotto da evaporazione assistita solvotermica (SA-EISA). Il trattamento solvotermico ha promosso la completa idrolisi dei precursori di alluminio per formare gruppi idrossilici di alluminio a cluster di piccole dimensioni, migliorando l'interazione tra tensioattivi e alluminio. Una mesofase esagonale bidimensionale è stata formata nel processo EISA e calcinata a 400 °C per formare il materiale OMA. Nel processo EISA tradizionale, il processo di evaporazione è accompagnato dall'idrolisi del precursore organoalluminio, quindi le condizioni di evaporazione hanno un'influenza importante sulla reazione e sulla struttura finale dell'OMA. La fase di trattamento solvotermico promuove la completa idrolisi del precursore di alluminio e produce gruppi idrossilici di alluminio a cluster parzialmente condensati. L'OMA si forma in un'ampia gamma di condizioni di evaporazione. Rispetto al MA preparato con il metodo EISA tradizionale, l'OMA preparato con il metodo SA-EISA presenta un volume dei pori maggiore, una migliore area superficiale specifica e una migliore stabilità termica. In futuro, il metodo EISA potrà essere utilizzato per preparare MA ad apertura ultra-grande con elevato tasso di conversione ed eccellente selettività senza utilizzare un agente alesatore.

Fig. 1 diagramma di flusso del metodo SA-EISA per la sintesi di materiali OMA

1.2.2 altri processi

La preparazione convenzionale di MA richiede un controllo preciso dei parametri di sintesi per ottenere una struttura mesoporosa chiara, e anche la rimozione dei materiali stampo è complessa, il che complica il processo di sintesi. Attualmente, molti studi hanno riportato la sintesi di MA con diversi stampi. Negli ultimi anni, la ricerca si è concentrata principalmente sulla sintesi di MA con glucosio, saccarosio e amido come stampi mediante isopropossido di alluminio in soluzione acquosa. La maggior parte di questi materiali MA viene sintetizzata a partire da nitrato, solfato e alcossido di alluminio come fonti di alluminio. MA CTAB può anche essere ottenuto modificando direttamente il PB come fonte di alluminio. MA con diverse proprietà strutturali, ovvero Al₂O₂₂, Al₂O₂₂ e Al₂O₂, presenta una buona stabilità termica. L'aggiunta di tensioattivo non modifica la struttura cristallina intrinseca del PB, ma modifica la modalità di impilamento delle particelle. Inoltre, la formazione di Al₂O₂ avviene per adesione di nanoparticelle stabilizzate dal solvente organico PEG o per aggregazione attorno al PEG. Tuttavia, la distribuzione granulometrica dell'Al₂O₂ è molto stretta. Inoltre, sono stati preparati catalizzatori a base di palladio con MA sintetico come vettore. Nella reazione di combustione del metano, il catalizzatore supportato da Al₂O₂ ha mostrato buone prestazioni catalitiche.

Per la prima volta, è stato preparato un MA con una distribuzione granulometrica dei pori relativamente stretta utilizzando scorie nere di alluminio ABD, economiche e ricche di alluminio. Il processo di produzione prevede un'estrazione a bassa temperatura e pressione normale. Le particelle solide rimaste durante l'estrazione non inquinano l'ambiente e possono essere accumulate con basso rischio o riutilizzate come riempitivo o aggregato nell'applicazione del calcestruzzo. L'area superficiale specifica del MA sintetizzato è di 123~162 m²/g, la distribuzione granulometrica dei pori è stretta, il raggio di picco è di 5,3 nm e la porosità è di 0,37 cm³/g. Il materiale è di dimensioni nanometriche e le dimensioni dei cristalli sono di circa 11 nm. La sintesi allo stato solido è un nuovo processo per sintetizzare il MA, che può essere utilizzato per produrre assorbenti radiochimici per uso clinico. Le materie prime di cloruro di alluminio, carbonato di ammonio e glucosio vengono miscelate in un rapporto molare di 1: 1,5: 1,5 e l'MA viene sintetizzato tramite una nuova reazione meccanochimica allo stato solido. Concentrando l'131I in apparecchiature a batteria termica, la resa totale dell'131I dopo la concentrazione è del 90% e la soluzione di 131I[NaI] ottenuta ha un'elevata concentrazione radioattiva (1,7 TBq/mL), consentendo così l'uso di capsule di 131I[NaI] ad alto dosaggio per il trattamento del cancro alla tiroide.

In sintesi, in futuro sarà possibile sviluppare anche piccoli modelli molecolari per costruire strutture porose ordinate a più livelli, adattare efficacemente la struttura, la morfologia e le proprietà chimiche superficiali dei materiali e generare strutture molecolari a wormhole con ampia area superficiale e ordine. È importante esplorare modelli e fonti di alluminio a basso costo, ottimizzare il processo di sintesi, chiarire il meccanismo di sintesi e guidarlo.

Metodo di modifica di 2 MA

I metodi di distribuzione uniforme dei componenti attivi sul supporto MA includono l'impregnazione, la sintesi in situ, la precipitazione, lo scambio ionico, la miscelazione meccanica e la fusione, tra i quali i primi due sono i più comunemente utilizzati.

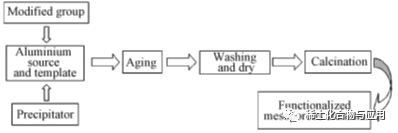

2.1 metodo di sintesi in situ

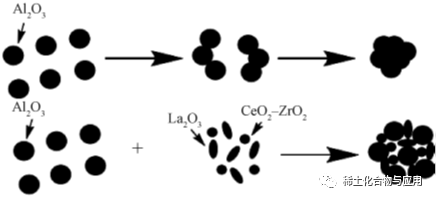

I gruppi utilizzati nella modifica funzionale vengono aggiunti durante il processo di preparazione dell'MA per modificare e stabilizzare la struttura scheletrica del materiale e migliorarne le prestazioni catalitiche. Il processo è illustrato in Figura 2. Liu et al. hanno sintetizzato in situ Ni/Mo-Al₂O₂ con P₂₂ come stampo. Sia Ni che Mo sono stati dispersi in canali ordinati dell'MA, senza distruggere la struttura mesoporosa dell'MA, e le prestazioni catalitiche sono state chiaramente migliorate. Adottando un metodo di crescita in situ su un substrato di gamma-Al₂O₂ sintetizzato, rispetto a γ-Al₂O₂, MnO₂-Al₂O₂ presenta una maggiore area superficiale specifica BET e un volume dei pori maggiore, e una struttura mesoporosa bimodale con una distribuzione ristretta delle dimensioni dei pori. MnO₂-Al₂O₂ ha una rapida velocità di adsorbimento e un'elevata efficienza per F₂, e presenta un ampio intervallo di pH (pH=4~10), che lo rende adatto alle condizioni applicative industriali pratiche. Le prestazioni di riciclo di MnO₂-Al₂O₂ sono migliori di quelle di γ-Al₂O. La stabilità strutturale deve essere ulteriormente ottimizzata. In sintesi, i materiali modificati con MA ottenuti per sintesi in situ presentano un buon ordine strutturale, una forte interazione tra gruppi e portatori di allumina, una combinazione stretta, un elevato carico di materiale e non sono soggetti a facile rilascio di componenti attivi nel processo di reazione catalitica, con conseguenti miglioramenti significativi delle prestazioni catalitiche.

Fig. 2 Preparazione di MA funzionalizzato mediante sintesi in situ

2.2 metodo di impregnazione

Immergendo l'MA preparato nel gruppo modificato e ottenendo il materiale MA modificato dopo il trattamento, si ottengono gli effetti di catalisi, adsorbimento e simili. Cai et al. hanno preparato l'MA da P123 con il metodo sol-gel e lo hanno immerso in una soluzione di etanolo e tetraetilenpentamina per ottenere un materiale MA modificato con amminoacidi con elevate prestazioni di adsorbimento. Inoltre, Belkacemi et al. hanno immerso l'MA in una soluzione di ZnCl₂ con lo stesso processo per ottenere materiali MA modificati con zinco ordinato. L'area superficiale specifica e il volume dei pori sono rispettivamente di 394 m²/g e 0,55 cm³/g. Rispetto al metodo di sintesi in situ, il metodo di impregnazione presenta una migliore dispersione degli elementi, una struttura mesoporosa stabile e buone prestazioni di adsorbimento, ma la forza di interazione tra i componenti attivi e il supporto di allumina è debole e l'attività catalitica è facilmente influenzata da fattori esterni.

3 progressi funzionali

La sintesi di MA di terre rare con proprietà speciali è la tendenza di sviluppo futura. Attualmente, esistono numerosi metodi di sintesi. I parametri di processo influenzano le prestazioni del MA. L'area superficiale specifica, il volume dei pori e il diametro dei pori del MA possono essere regolati in base al tipo di stampo e alla composizione del precursore di alluminio. La temperatura di calcinazione e la concentrazione dello stampo polimerico influenzano l'area superficiale specifica e il volume dei pori del MA. Suzuki e Yamauchi hanno scoperto che la temperatura di calcinazione è stata aumentata da 500 °C a 900 °C. L'apertura può essere aumentata e l'area superficiale può essere ridotta. Inoltre, il trattamento di modifica delle terre rare migliora l'attività, la stabilità termica superficiale, la stabilità strutturale e l'acidità superficiale dei materiali MA nel processo catalitico, e soddisfa le esigenze di sviluppo della funzionalizzazione del MA.

3.1 Adsorbente per defluorurazione

Il fluoro presente nell'acqua potabile in Cina è gravemente dannoso. Inoltre, l'aumento del contenuto di fluoro nelle soluzioni industriali di solfato di zinco porterà alla corrosione delle piastre degli elettrodi, al deterioramento dell'ambiente di lavoro, al peggioramento della qualità dello zinco elettrico e alla riduzione della quantità di acqua riciclata nel sistema di produzione di acido e nel processo di elettrolisi dei gas di combustione dei forni a letto fluido. Attualmente, il metodo di adsorbimento è il più interessante tra i metodi comuni di defluorizzazione a umido. Tuttavia, presenta alcune carenze, come la scarsa capacità di adsorbimento, il limitato intervallo di pH disponibile, l'inquinamento secondario e così via. Carbone attivo, allumina amorfa, allumina attivata e altri adsorbenti sono stati utilizzati per la defluorizzazione dell'acqua, ma il costo degli adsorbenti è elevato e la capacità di adsorbimento del fluoro in soluzione neutra o ad alta concentrazione è bassa. L'allumina attivata è diventata l'adsorbente più ampiamente studiato per la rimozione del fluoro grazie alla sua elevata affinità e selettività per il fluoro a pH neutro, ma è limitata dalla scarsa capacità di adsorbimento del fluoro e solo a pH <6 può avere buone prestazioni di adsorbimento del fluoro. L'allumina attivata ha attirato grande attenzione nel controllo dell'inquinamento ambientale grazie alla sua ampia superficie specifica, all'effetto unico della dimensione dei pori, alle prestazioni acido-base e alla stabilità termica e meccanica. Kundu et al. hanno preparato l'allumina attivata con una capacità massima di adsorbimento del fluoro di 62,5 mg/g. La capacità di adsorbimento del fluoro dell'MA è fortemente influenzata dalle sue caratteristiche strutturali, quali area superficiale specifica, gruppi funzionali superficiali, dimensione dei pori e dimensione totale dei pori. L'adeguamento della struttura e delle prestazioni dell'MA è un modo importante per migliorare le sue prestazioni di adsorbimento.

A causa della forte acidità del La e della forte basicità del fluoro, esiste una forte affinità tra il La e gli ioni fluoro. Negli ultimi anni, alcuni studi hanno dimostrato che il La, come modificatore, può migliorare la capacità di adsorbimento del fluoro. Tuttavia, a causa della bassa stabilità strutturale degli adsorbenti a base di terre rare, una maggiore quantità di terre rare viene rilasciata nella soluzione, con conseguente inquinamento secondario delle acque e danni alla salute umana. D'altra parte, l'elevata concentrazione di alluminio nell'acqua è una delle sostanze tossiche per la salute umana. Pertanto, è necessario preparare un tipo di adsorbente composito con buona stabilità e nessuna lisciviazione o una lisciviazione minima di altri elementi nel processo di rimozione del fluoro. Il MA modificato con La e Ce è stato preparato con il metodo di impregnazione (La/MA e Ce/MA). Per la prima volta, gli ossidi di terre rare sono stati caricati con successo sulla superficie di MA, ottenendo così prestazioni di defluorizzazione superiori. I principali meccanismi di rimozione del fluoro sono l'adsorbimento elettrostatico e l'adsorbimento chimico: l'attrazione elettronica della carica positiva superficiale e la reazione di scambio del legante si combinano con l'idrossile superficiale; il gruppo funzionale ossidrilico sulla superficie dell'adsorbente genera un legame a idrogeno con F-; la modifica di La e Ce migliora la capacità di adsorbimento del fluoro; La/MA contiene più siti di adsorbimento ossidrilico e la capacità di adsorbimento di F è nell'ordine di La/MA>Ce/MA>MA. Con l'aumento della concentrazione iniziale, aumenta la capacità di adsorbimento del fluoro. L'effetto di adsorbimento è migliore a pH 5-9 e il processo di adsorbimento del fluoro è in accordo con il modello di adsorbimento isotermico di Langmuir. Inoltre, le impurità degli ioni solfato nell'allumina possono anche influenzare significativamente la qualità dei campioni. Sebbene siano state condotte ricerche correlate sull'allumina modificata con terre rare, la maggior parte della ricerca si concentra sul processo di adsorbimento, il cui utilizzo industriale è difficile. In futuro, potremo studiare il meccanismo di dissociazione del complesso di fluoro nella soluzione di solfato di zinco e le caratteristiche di migrazione degli ioni fluoro, ottenere un adsorbente di ioni fluoro efficiente, economico e rinnovabile per la defluorurazione della soluzione di solfato di zinco nel sistema idrometallurgico dello zinco e stabilire un modello di controllo del processo per il trattamento di una soluzione ad alto contenuto di fluoro basata su un nanoadsorbente MA di terre rare.

3.2 Catalizzatore

3.2.1 Reforming a secco del metano

Le terre rare possono regolare l'acidità (basicità) dei materiali porosi, aumentare la carenza di ossigeno e sintetizzare catalizzatori con dispersione uniforme, scala nanometrica e stabilità. Vengono spesso utilizzate come supporto per metalli nobili e metalli di transizione per catalizzare la metanazione della CO₂. Attualmente, i materiali mesoporosi modificati con terre rare si stanno sviluppando verso il reforming a secco del metano (MDR), la degradazione fotocatalitica dei COV e la purificazione dei gas di coda. Rispetto ai metalli nobili (come Pd, Ru, Rh, ecc.) e ad altri metalli di transizione (come Co, Fe, ecc.), il catalizzatore Ni/Al₂O₂ è ampiamente utilizzato per la sua maggiore attività e selettività catalitica, l'elevata stabilità e il basso costo per il metano. Tuttavia, la sinterizzazione e la deposizione di nanoparticelle di Ni sulla superficie di Ni/Al₂O₂ portano alla rapida disattivazione del catalizzatore. Pertanto, è necessario aggiungere accelerante, modificare il supporto del catalizzatore e migliorare il processo di preparazione per migliorare l'attività catalitica, la stabilità e la resistenza alla scottatura. In generale, gli ossidi di terre rare possono essere utilizzati come promotori strutturali ed elettronici in catalizzatori eterogenei, e CeO2 migliora la dispersione del Ni e modifica le proprietà del Ni metallico attraverso una forte interazione con il supporto metallico.

MA è ampiamente utilizzato per migliorare la dispersione dei metalli e fornire un contenimento per i metalli attivi, prevenendone l'agglomerazione. La₂O₂, con la sua elevata capacità di accumulo di ossigeno, migliora la resistenza del carbonio nel processo di conversione e La₂O₂ promuove la dispersione di Co su allumina mesoporosa, che presenta un'elevata attività di reforming e resilienza. Il promotore di La₂O₂ aumenta l'attività MDR del catalizzatore Co/MA e sulla sua superficie si formano fasi di Co₂O₂ e CoAl₂O₂. Tuttavia, il La₂O₂ altamente disperso presenta grani piccoli di 8 nm~10 nm. Nel processo MDR, l'interazione in situ tra La₂O₂ e CO₂ ha formato la mesofase La₂O₂CO₂, che ha indotto l'eliminazione efficace di CxHy dalla superficie del catalizzatore. La₂O₂ promuove la riduzione dell'idrogeno fornendo una maggiore densità elettronica e migliorando la vacanza di ossigeno nel 10% di Co/MA. L'aggiunta di La₂O₂ riduce l'energia di attivazione apparente del consumo di CH₂. Pertanto, il tasso di conversione di CH₂ è aumentato al 93,7% a 1073 K. L'aggiunta di La₂O₂ ha migliorato l'attività catalitica, promosso la riduzione di H₂, aumentato il numero di siti attivi di Co₂, prodotto meno carbonio depositato e aumentato la vacanza di ossigeno al 73,3%.

Ce e Pr sono stati supportati su catalizzatore Ni/Al₂O₂ mediante metodo di impregnazione a volume uguale in Li Xiaofeng. Dopo l'aggiunta di Ce e Pr, la selettività per H₂ è aumentata e quella per CO₂ è diminuita. L'MDR modificato con Pr ha mostrato un'eccellente capacità catalitica e la selettività per H₂ è aumentata dal 64,5% al 75,6%, mentre la selettività per CO₂ è diminuita dal 31,4%. Peng Shujing et al. hanno utilizzato il metodo sol-gel, preparando l'MA modificato con Ce con isopropossido di alluminio, solvente isopropanolo e nitrato di cerio esaidrato. L'area superficiale specifica del prodotto è leggermente aumentata. L'aggiunta di Ce ha ridotto l'aggregazione di nanoparticelle a bastoncino sulla superficie dell'MA. Alcuni gruppi ossidrilici sulla superficie di γ-Al₂O₂ erano sostanzialmente ricoperti da composti di Ce. La stabilità termica dell'MA è stata migliorata e non si è verificata alcuna trasformazione di fase cristallina dopo la calcinazione a 1000 °C per 10 ore. Wang Baowei et al. hanno preparato il materiale MA CeO₂-Al₂O₂ mediante il metodo della coprecipitazione. Il CeO₂ con minuscoli grani cubici è stato uniformemente disperso in allumina. Dopo aver supportato Co e Mo su CeO₂-Al₂O₂, l'interazione tra allumina e il componente attivo Co e Mo è stata efficacemente inibita da CEO₂.

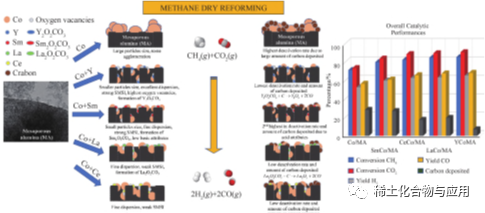

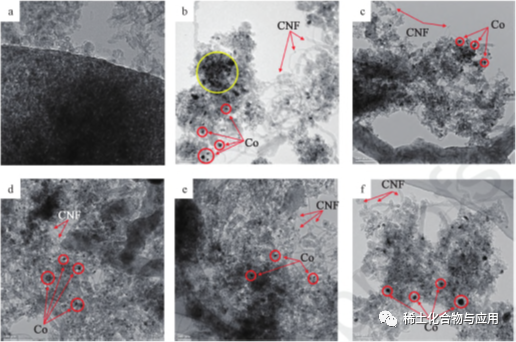

I promotori di terre rare (La, Ce, y e Sm) vengono combinati con un catalizzatore Co/MA per MDR e il processo è illustrato in Fig. 3. I promotori di terre rare possono migliorare la dispersione di Co sul vettore MA e inibire l'agglomerazione delle particelle di Co. Più piccole sono le dimensioni delle particelle, più forte è l'interazione Co-MA, maggiore è la capacità catalitica e di sinterizzazione nel catalizzatore YCo/MA e gli effetti positivi di diversi promotori sull'attività MDR e sulla deposizione di carbonio. La Fig. 4 è un'immagine HRTEM dopo il trattamento MDR a 1023 K, Co2: ch4: N2 = 1 ∶ 1 ∶ 3,1 per 8 ore. Le particelle di Co si presentano sotto forma di punti neri, mentre i vettori MA si presentano sotto forma di grigio, che dipende dalla differenza di densità elettronica. Nell'immagine HRTEM con il 10% di Co/MA (fig. 4b), si osserva l'agglomerazione di particelle metalliche di Co sui portatori di ma. L'aggiunta di un promotore di terre rare riduce le particelle di Co a 11,0 nm~12,5 nm. YCo/MA ha una forte interazione Co-MA e le sue prestazioni di sinterizzazione sono migliori rispetto ad altri catalizzatori. Inoltre, come mostrato nelle figure da 4b a 4f, sui catalizzatori vengono prodotti nanofili di carbonio cavi (CNF), che rimangono a contatto con il flusso di gas e impediscono la disattivazione del catalizzatore.

Fig. 3 Effetto dell'aggiunta di terre rare sulle proprietà fisiche e chimiche e sulle prestazioni catalitiche MDR del catalizzatore Co/MA

3.2.2 Catalizzatore di deossidazione

Il catalizzatore di deossidazione a base di ferro drogato con Ce, Fe₂O₂/Meso-CeAl, è stato preparato mediante deidrogenazione ossidativa di 1-butene con CO₂ come ossidante leggero, ed è stato utilizzato nella sintesi di 1,3-butadiene (BD). Il Ce era altamente disperso nella matrice di allumina, e anche il catalizzatore Fe₂O₂/meso era altamente disperso. Il catalizzatore Fe₂O₂/Meso-CeAl-100 non solo presenta specie di ferro altamente disperse e buone proprietà strutturali, ma possiede anche una buona capacità di accumulo di ossigeno, quindi ha una buona capacità di adsorbimento e attivazione della CO₂. Come mostrato in Figura 5, le immagini TEM mostrano che il catalizzatore Fe₂O₂/Meso-CeAl-100 è regolare. La struttura a canale vermiforme del MesoCeAl-100 è porosa e lassa, il che favorisce la dispersione dei principi attivi, mentre il Ce altamente disperso viene drogato con successo nella matrice di allumina. Il materiale di rivestimento del catalizzatore in metallo nobile che soddisfa lo standard di bassissime emissioni dei veicoli a motore ha sviluppato una struttura porosa, una buona stabilità idrotermica e un'elevata capacità di accumulo di ossigeno.

3.2.3 Catalizzatore per veicoli

Complessi di terre rare a base di alluminio quaternario supportati da Pd-Rh AlCeZrTiOx e AlLaZrTiOx per ottenere materiali di rivestimento per catalizzatori per autoveicoli. Il complesso di terre rare mesoporoso a base di alluminio Pd-Rh/ALC può essere utilizzato con successo come catalizzatore per la purificazione dei gas di scarico dei veicoli a metano con buona durata, e l'efficienza di conversione del CH4, il componente principale dei gas di scarico dei veicoli a metano, arriva fino al 97,8%. Adottando un metodo idrotermico monofase per preparare quel materiale composito di terre rare per realizzare l'autoassemblaggio, sono stati sintetizzati precursori mesoporosi ordinati con stato metastabile ed elevata aggregazione, e la sintesi di RE-Al si è conformata al modello di "unità di crescita composta", realizzando così la purificazione del convertitore catalitico a tre vie montato posteriormente sui gas di scarico delle automobili.

Fig. 4 Immagini HRTEM di ma (a), Co/MA(b), LaCo/MA(c), CeCo/MA(d), YCo/MA(e) e SmCo/MA(f)

Fig. 5 Immagine TEM (A) e diagramma degli elementi EDS (b,c) di Fe2O3/Meso-CeAl-100

3.3 prestazioni luminose

Gli elettroni degli elementi delle terre rare vengono facilmente eccitati per la transizione tra diversi livelli energetici ed emettere luce. Gli ioni delle terre rare sono spesso utilizzati come attivatori per la preparazione di materiali luminescenti. Gli ioni delle terre rare possono essere caricati sulla superficie di microsfere cave di fosfato di alluminio mediante il metodo della coprecipitazione e il metodo dello scambio ionico, e si possono preparare materiali luminescenti AlPO∶RE(La,Ce,Pr,Nd). La lunghezza d'onda della luminescenza si trova nella regione del vicino ultravioletto. Il MA viene trasformato in film sottili grazie alla sua inerzia, alla bassa costante dielettrica e alla bassa conduttività, che lo rendono applicabile a dispositivi elettrici e ottici, film sottili, barriere, sensori, ecc. Può anche essere utilizzato per la rilevazione della risposta in cristalli fotonici unidimensionali, la generazione di energia e i rivestimenti antiriflesso. Questi dispositivi sono costituiti da film sovrapposti con una lunghezza del percorso ottico definita, quindi è necessario controllare l'indice di rifrazione e lo spessore. Attualmente, per progettare e costruire tali dispositivi vengono spesso utilizzati biossido di titanio e ossido di zirconio ad alto indice di rifrazione e biossido di silicio a basso indice di rifrazione. La gamma di materiali disponibili con diverse proprietà chimiche superficiali è ampliata, il che rende possibile la progettazione di sensori fotonici avanzati. L'introduzione di film di MA e ossiidrossido nella progettazione di dispositivi ottici mostra un grande potenziale poiché l'indice di rifrazione è simile a quello del biossido di silicio, ma le proprietà chimiche sono diverse.

3.4 stabilità termica

Con l'aumento della temperatura, la sinterizzazione influisce seriamente sull'efficacia del catalizzatore MA, con una diminuzione dell'area superficiale specifica e la trasformazione della fase cristallina γ-Al₂O₂ in fasi δ e θ in fasi χ. I materiali a base di terre rare presentano una buona stabilità chimica e termica, un'elevata adattabilità e materie prime facilmente reperibili ed economiche. L'aggiunta di terre rare può migliorare la stabilità termica, la resistenza all'ossidazione ad alta temperatura e le proprietà meccaniche del supporto, oltre a regolarne l'acidità superficiale. La₂ e Ce sono gli elementi di modificazione più comunemente utilizzati e studiati. Lu Weiguang e altri hanno scoperto che l'aggiunta di terre rare previene efficacemente la diffusione massiva delle particelle di allumina, La₂ e Ce₂ proteggono i gruppi ossidrilici sulla superficie dell'allumina, inibiscono la sinterizzazione e la trasformazione di fase e riducono il danno causato dalle alte temperature alla struttura mesoporosa. L'allumina preparata presenta ancora un'elevata area superficiale specifica e un elevato volume dei pori. Tuttavia, una quantità eccessiva o insufficiente di terre rare riduce la stabilità termica dell'allumina. Li Yanqiu et al. L'aggiunta del 5% di La₂O₂ a γ-Al₂O₂ ha migliorato la stabilità termica e aumentato il volume dei pori e l'area superficiale specifica del supporto di allumina. Come si può vedere dalla Figura 6, l'aggiunta di La₂O₂ a γ-Al₂O₂ ha migliorato la stabilità termica del supporto composito di terre rare.

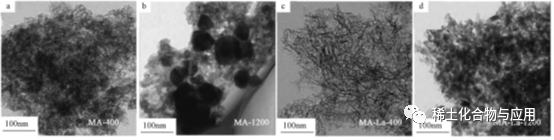

Nel processo di drogaggio di nanoparticelle fibrose con La in MA, l'area superficiale BET e il volume dei pori di MA-La sono maggiori di quelli di MA all'aumentare della temperatura di trattamento termico, e il drogaggio con La ha un evidente effetto ritardante sulla sinterizzazione ad alta temperatura. Come mostrato in figura 7, con l'aumento della temperatura, La inibisce la reazione di crescita del grano e la trasformazione di fase, mentre le figure 7a e 7c mostrano l'accumulo di nanoparticelle fibrose. In figura 7b, il diametro delle particelle di grandi dimensioni prodotte dalla calcinazione a 1200 °C è di circa 100 nm, a dimostrazione della significativa sinterizzazione di MA. Inoltre, rispetto a MA-1200, MA-La-1200 non si aggrega dopo il trattamento termico. Con l'aggiunta di La, le nanoparticelle presentano una migliore capacità di sinterizzazione. Anche a temperature di calcinazione più elevate, il La drogato risulta ancora altamente disperso sulla superficie di MA. L'MA modificato può essere utilizzato come vettore del catalizzatore Pd nella reazione di ossidazione C3H8.

Fig. 6 Modello strutturale dell'allumina sinterizzata con e senza elementi di terre rare

Fig. 7 Immagini TEM di MA-400 (a), MA-1200(b), MA-La-400(c) e MA-La-1200(d)

4 Conclusion

Viene presentato il progresso nella preparazione e nell'applicazione funzionale dei materiali MA modificati con terre rare. Il MA modificato con terre rare è ampiamente utilizzato. Sebbene siano state condotte numerose ricerche sulle applicazioni catalitiche, sulla stabilità termica e sull'adsorbimento, molti materiali presentano costi elevati, bassi livelli di drogaggio, scarso ordine e difficoltà di industrializzazione. In futuro, saranno necessari i seguenti lavori: ottimizzare la composizione e la struttura del MA modificato con terre rare, selezionare il processo appropriato e soddisfare lo sviluppo funzionale; stabilire un modello di controllo di processo basato sul processo funzionale per ridurre i costi e realizzare la produzione industriale; al fine di massimizzare i vantaggi delle risorse di terre rare della Cina, dovremmo esplorare il meccanismo di modifica del MA modificato con terre rare e migliorare la teoria e il processo di preparazione del MA modificato con terre rare.

Progetto di finanziamento: Progetto di innovazione globale per la scienza e la tecnologia dello Shaanxi (2011KTDZ01-04-01); Progetto di ricerca scientifica speciale 2019 della provincia dello Shaanxi (19JK0490); Progetto di ricerca scientifica speciale 2020 dell'Huaqing College, Università di architettura e tecnologia di Xi'an (20KY02)

Fonte: Terre rare

Data di pubblicazione: 04-07-2022